一、实验室概况

先进制造技术实验室依托云顶集团。中心现有专任教师及科研人员15名,其中教育部新世纪优秀人才1名、江苏省“333”人才2人、江苏省六大人才高峰人才2名、江苏省青蓝工程人才2名,硕博研究生50余名,拥有机械工程、数字化设计与制造、软件研发等多学科专业背景。从事先进制造理论及相关使能技术的集成和应用的共性基础科学问题和关键技术的研究,主要包括装备制造业设计自动化与智能制造、数字孪生驱动的智能制造、制造过程智能数据处理与应用、自动化生产与集成、薄壁件先进连接与数字化装配工艺、结构轻量化、自主化工业软件等应用基础理论及技术攻关。在航空、航天、电子、船舶、兵器、工业母机等装备制造领域的数字化、网络化、智能化建设等方面开展了深入系统研究,研究成果在我国多型空天装备研制中获得应用。课题组科研项目曾获得过江苏省科技进步一等,二等奖,获得“江苏省科技创新团队”称号。

近年来,本实验室紧紧围绕制造“中国制造2025”和“制造强国”战略,近年来承担了国家973课题、重点研发计划课题、国家自然科学基金科学重大科研仪器研制项目、国防科工委重大基础研究项目、装备发展部领域基金重点项目、装备发展部预研项目、国家自然科学基金重大研究计划培育项目、国家自然科学基金、国家863项目、教育部博士点基金项目、江苏省重大科技成果转化及江苏省自然科学基金等项目30余项。企业技术攻关项目50余项。已发表学术论文280余篇,申请/授权发明专利50余项,获得软件著作权10余项。多次获得过江苏省科技进步一等,二等奖,获得“江苏省科技创新团队”称号。

二、研究特色

传统上,装备的设计、研发与制造依赖于长期的经验积累,具有周期长、成本高、偶然性大等缺点。借助于人工智能与大数据技术,建立以数学模型为基础的定量描述制造过程中所发生的装备、工艺、结构和性能间的耦合关系,不但可以突破装备研发与应用中以大量经验积累和简单循环试错为特征的“经验寻优”的传统模式,实现“科学寻优”的全新模式,而且能够以产品需求为导向实现装备与部件的快速设计与智能制造,从而加速智能制造装备的产业化进程,提升我国在制造、能源与材料等领域的技术突破。

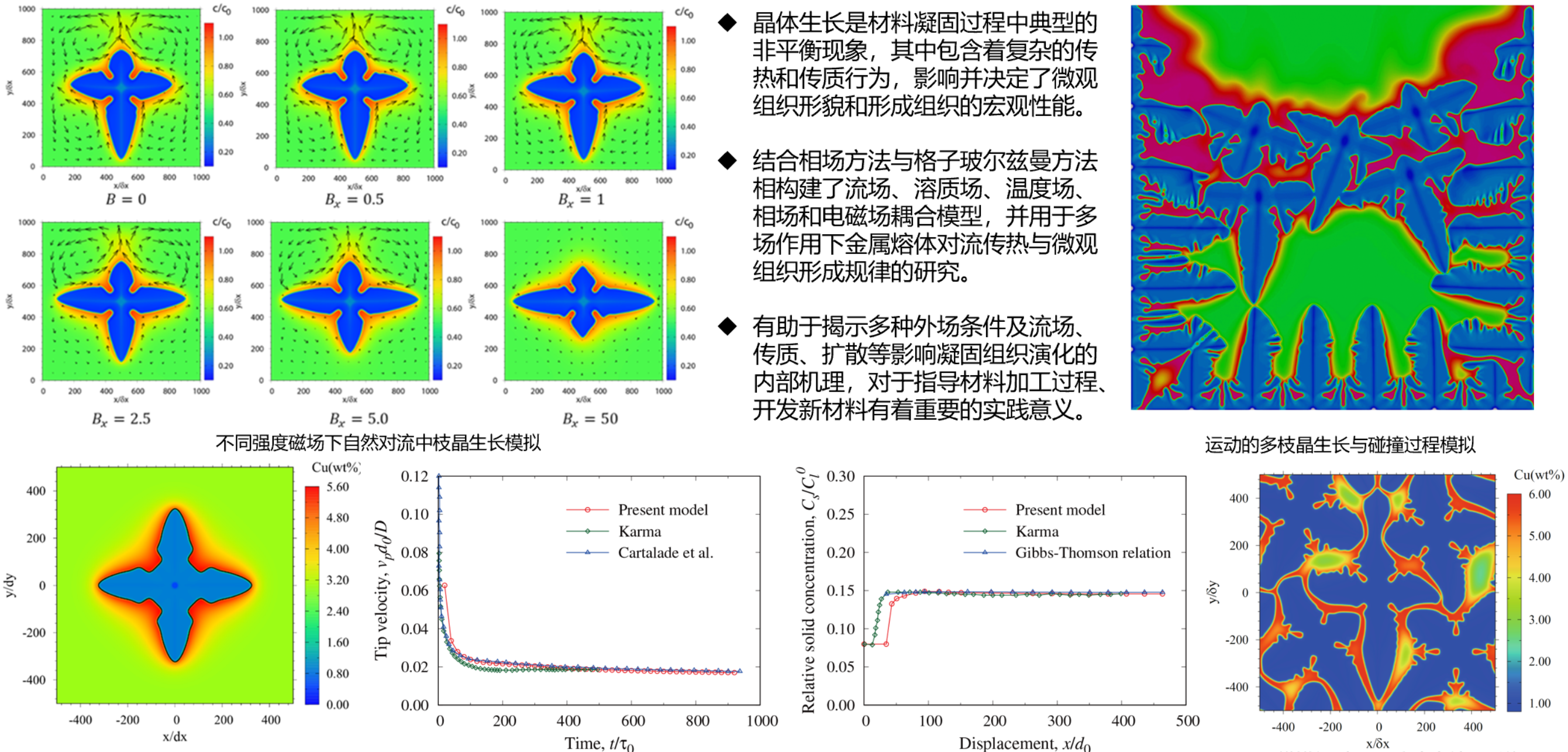

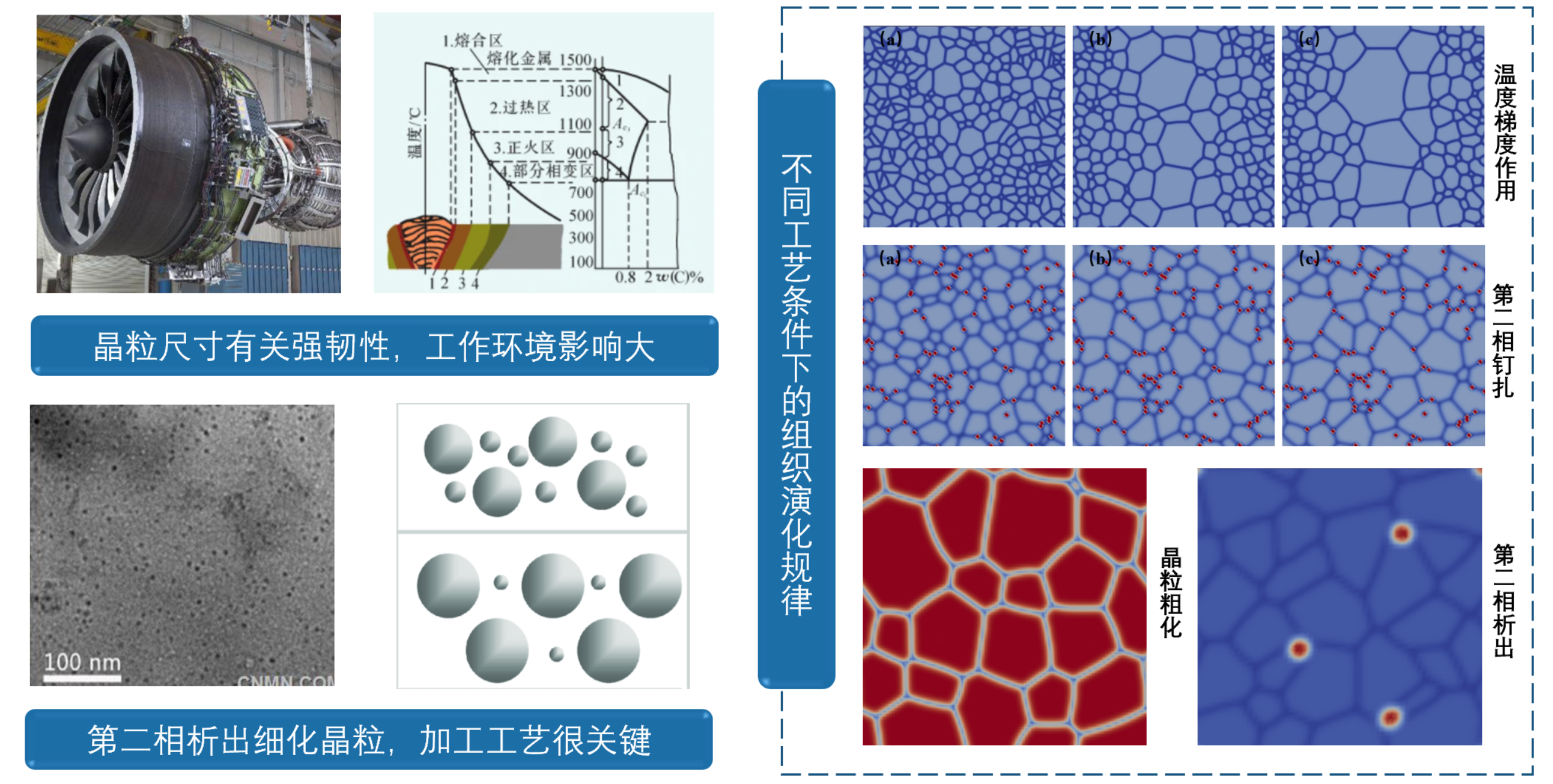

本实验室强调吸收和借鉴传统制造学科发展基础及关键技术,研究集装备设计与成形工艺设计与一体的软件与数据库,开发零件成形制造过程中的微介观结构与缺陷模拟、性能预测与服役行为模拟的综合系统,解决装备制造研究模式转变中的瓶颈难题,为加快研发速度、缩短研发周期、降低研发成本提供可靠和高效的软硬件工具。本研究方向主要面向零件成形性能以及极端装备评判等两大产业应用,针对零件成形与装备极端服役中的高可靠、高强度、高性能等核心需求进行攻关,建立一支具有国际影响力的研发团队,形成多学科交叉协同创新能力,力争在装备制造领域形成行业引领优势。

三、人才培养

本实验室与中国航天科技集团、中国航天科工集团、中国航空发动机集团、中国电子科技集团、中国船舶集团有限公司等科研单位建立了良好的合作关系。已毕业博士究生全部赴高校任教或赴海外顶级高校深造,包括云顶集团、南京航空航天大学、南京理工大学、南京林业大学等;硕士生多就职于大型国企、央企及软件研企业,包括中电14所、航天五院、华为、商飞、上海大众、中电28所、航天科工三院、支付宝中国等。

四、主要方向

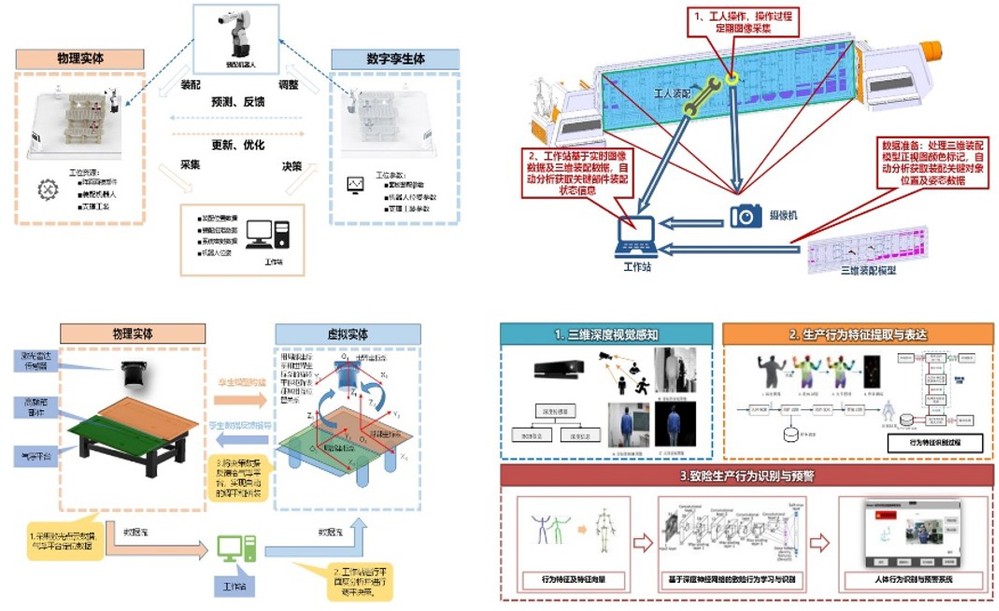

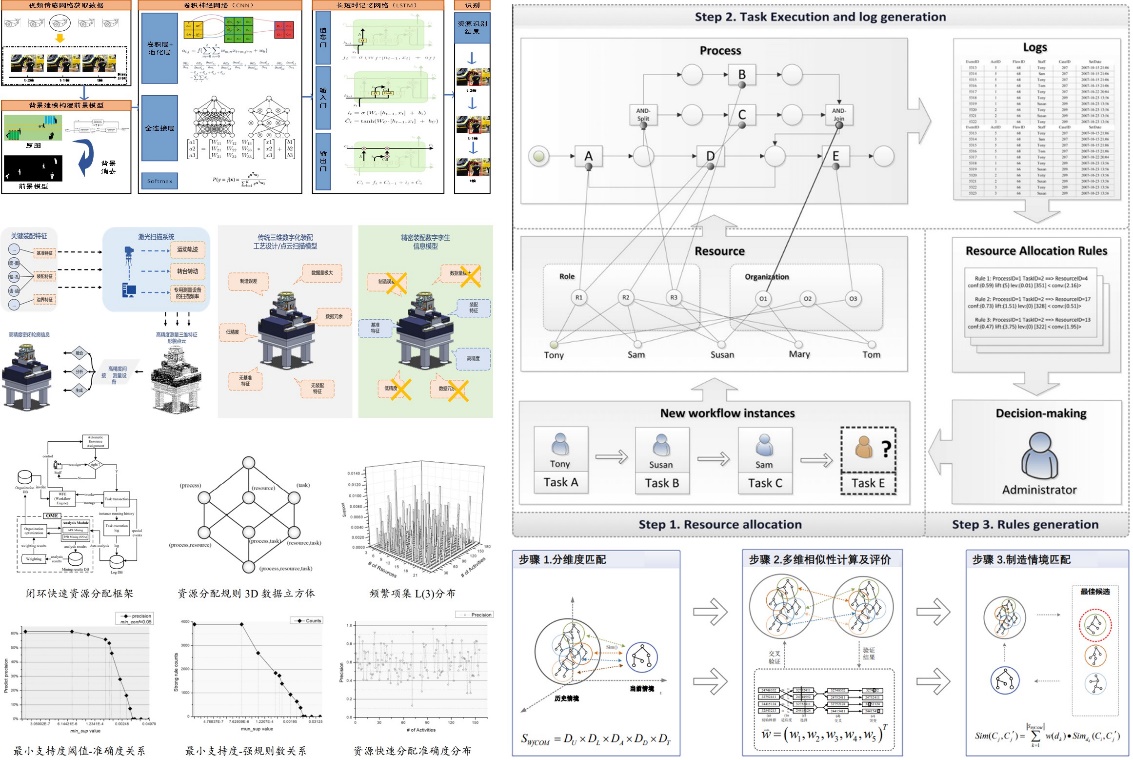

1、数字孪生车间制造场景智能感知;

2、生产行为数字孪生模型快速构建;

3、基于数字孪生的制造过程快速决策支持。

(二)制造过程智能数据处理与应用

1、基于智能视觉的产品状态动态监测;

2、生产行为智能识别与预测;

3、制造过程数据挖掘及知识推荐

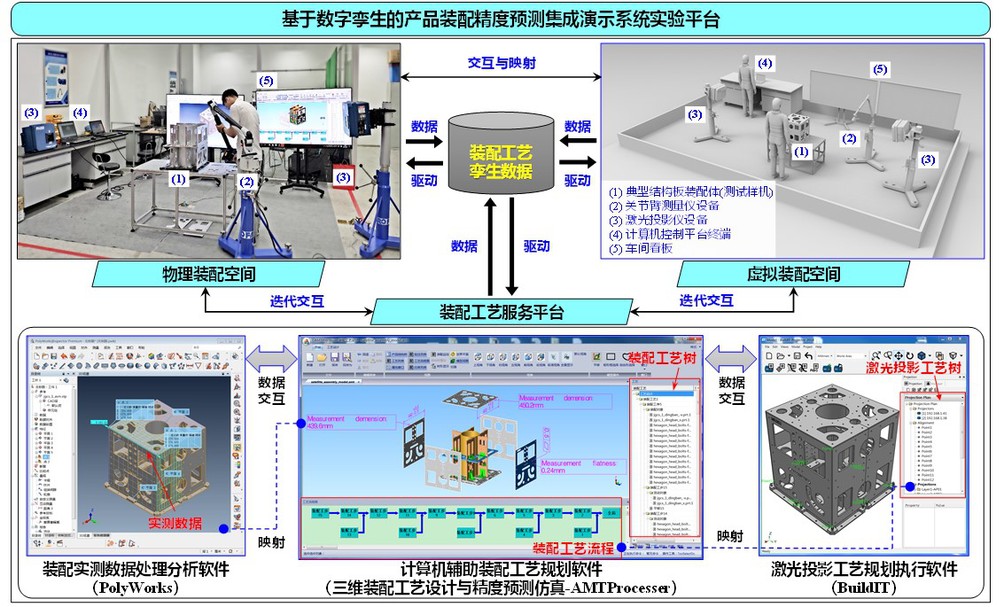

(三)数字孪生驱动的高性能装配

1、基于MBD的三维装配工艺设计软件研发;

2、基于实测信息的装配精度预测与装调方案推荐;

3、整合全素的装配场景虚拟样机构建。

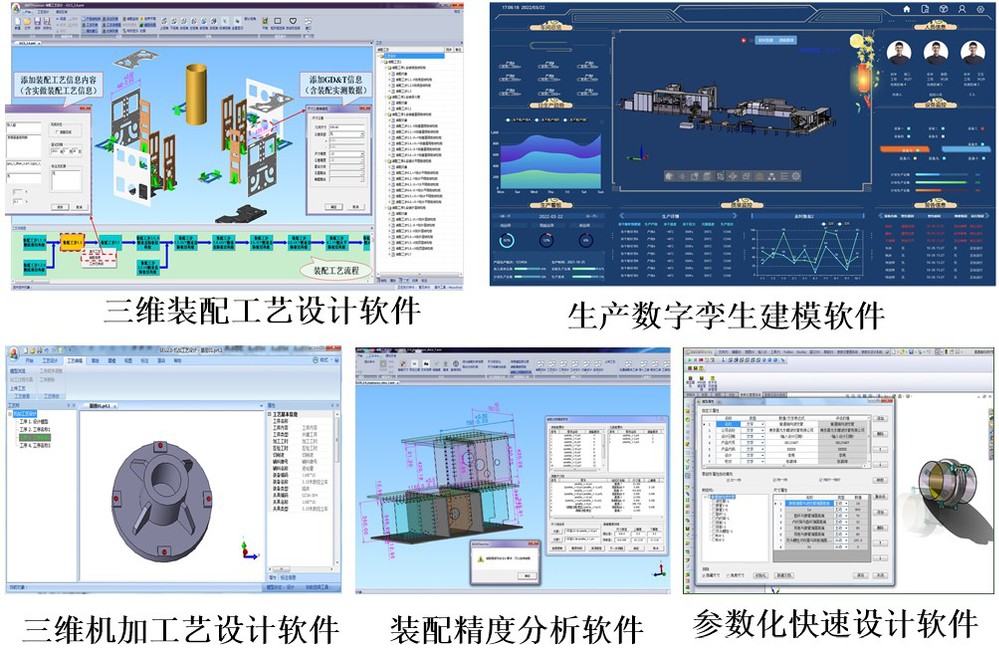

(四)面向多领域个性化需求的工业软件研发

1、数字孪生建模软件;

2、基于MBD的三维工艺设计软件;

3、面向不同应用场景的快速智能设计软件。

(五)数据驱动与数字化建模

1、制造过程控形控性研究

2、装备设计与工艺数据库

3、宏微观组织与性能预测

五、科研组成

负 责 人:倪中华

主要成员:易红、汤文成、幸研、仇晓黎、程洁、顾兴中、刘晓军、孙东科